Podrobně: svépomocná oprava palivového výdejního ventilu palivového čerpadla od skutečného mistra pro web my.housecope.com.

Odstraňování poruch výdejních stojanů čerpacích stanic

Pracovníci údržby by si měli být vědomi možných poruch kolony a toho, jak je opravit.

Poruchy lze rozdělit do dvou skupin:

• související s porušením nařízení, odstraněno na místě;

• spojené s opotřebením, eliminované výměnou dílů a opravami (viz tabulka 3.17).

Jak se zvyšuje opotřebení kolony, výkon kolony klesá a naměřené hodnoty jsou mimo toleranci. Nutná renovace. K předčasnému opotřebení dochází v důsledku nesprávné obsluhy, při absenci: údržby, včasné prevence a preventivní údržby. Díly mohou selhat v důsledku poruch, ke kterým dochází hlavně v důsledku únavy materiálu nebo fyzikálních účinků na díly, pokud nejsou správně rozebrány a smontovány.

Možné poruchy výdejního stojanu a způsoby jejich odstranění

Pravidelně kontrolujte ventil vizuální kontrolou, zda není mechanicky poškozen. Věnujte zvláštní pozornost přítomnosti otřepů na výstupu z vakuového kanálu (2). Kontrola automatického vypnutí se provádí na jeřábu pracujícím na malý výkon (poloha 1/3 páky (9)) ponořením jeho trysky do paliva. Jeřáb během provozu nevyžaduje mazání.

Kohoutek se neotevře: Tlak čerpadla může být příliš nízký na to, aby překonal sílu talířové pružiny (6)

Pokud tlak čerpadla nelze zvýšit, odpojte ventil, vyjměte čep filtru (8), přesuňte páku (9) do otevřené polohy a zatlačením na dřík (7) uvolněte talířový ventil.

| Video (kliknutím přehrajete). |

Kohoutek se nevypne automaticky: Vakuum ve vakuové komoře je příliš nízké na to, aby se automaticky uzavřel kohoutek.

Při běžícím čerpadle zcela stiskněte páku (9) pro ovládání dosažení maximálního průtoku paliva kohoutem. Ujistěte se, že vakuový kanál (2) není poškozen, kryt vakuové komory (5) není poškozen, membrána (4) není vadná a filtr (8) je čistý. Odstraňte příčinu poklesu vakua ve vakuové komoře.

Jeřáb se neustále vypíná: Podtlakový kanál (2) je zablokován.

Nejprve zkontrolujte, zda se koule (3) v kulovém ventilu volně pohybuje. To lze zjistit zatřesením kohoutku podle charakteristického zvuku. Pro čištění vakuového kanálu (2) jej vyfoukejte stlačeným vzduchem.

Tryska, 2- podtlakový kanál, 3- kulička, 4- membrána, 5- kryt vakuové komory, 6- pružina talířového ventilu, 7- vřeteno, 8- filtr, 9- páka.

Datum přidání: 2015-01-19; zobrazení: 16; Porušení autorských práv

Opravy sloupu Certus musí provádět kvalifikovaný personál v souladu s GOST R 52350.19-2007 (IEC 60079-19: 2006) „Výbušné atmosféry. Část 19. Opravy, revize a restaurování elektrických zařízení ".

Za určitých provozních podmínek, například při přítomnosti nečistot v procesním potrubí, může dojít k poruchám, jejichž odstranění vyžaduje pomoc kvalifikovaných techniků, kteří se dobře orientují v konstrukci a provozu čerpací jednotky. Vzhledem k tomu, že není možné vyjmenovat všechny poruchy čerpací jednotky, níže je uveden seznam nejčastějších problémů, jejich příčin a řešení.

ZÁVADY ELEKTROMAGNETICKÉHO VENTILU

- Vadné cívky elektromagnetu - přiveďte napětí na cívku. Kovové cvaknutí v jádru elektromagnetu signalizuje, že cívka je v dobrém stavu;

- Nnízké napájecí napětí elektromagnetů - Napětí by nemělo být nižší než 85 % napětí uvedeného na informačním štítku ventilu;

- Nesprávný tlak kapaliny - zkontrolujte pracovní tlak, musí být v rozsahu uvedeném na informačním štítku ventilu;

- Únik pracovní kapaliny - demontujte ventil a vyčistěte všechny díly. Vyměňte vadné díly za náhradní díly.

VADNÝ VENTIL DÁVKOVAČE

Kohoutek se neotevře: Tlak čerpadla může být příliš nízký na to, aby překonal sílu talířové pružiny (6)

Pokud tlak čerpadla nelze zvýšit, odpojte ventil, vyjměte čep filtru (8), přesuňte páku (9) do otevřené polohy a zatlačením na dřík (7) uvolněte talířový ventil.

Kohoutek se nevypne automaticky: Vakuum ve vakuové komoře je příliš nízké pro automatické vypnutí ventilu.

Při běžícím čerpadle zcela stiskněte páku (9) pro kontrolu dosažení maximálního průtoku paliva kohoutem. Zkontrolujte, zda není poškozen podtlakový kanál (2), zda není poškozen kryt vakuové komory (5) a zda je filtr (8) čistý. Odstraňte příčinu poklesu vakua ve vakuové komoře.

Jeřáb se neustále vypíná: Podtlakový kanál (2) je zablokován.

Nejprve zkontrolujte, zda se koule (3) v kulovém ventilu volně pohybuje. To lze zjistit zatřesením kohoutku podle charakteristického zvuku. Pro čištění vakuového kanálu (2) jej vyfoukejte stlačeným vzduchem.

V souladu s účelem a povahou prováděné práce existují tři typy opravy sloupů:

Údržba zajišťuje jejich částečnou demontáž, obnovu nebo výměnu opotřebovaných a rozbitých dílů. Potřeba aktuálních oprav je identifikována při preventivní údržbě a během provozu. Během procesu opravy se provádějí potřebné úpravy.

Střední oprava zajišťuje výměnu nebo obnovu jednoho nebo více celků (sestav), jakož i základních dílů s prováděním technologicky složitějších operací než při běžné opravě.

Aktuální a střední opravy se provádějí přímo v místě instalace sloupu. V tomto případě je vhodné jednotku (jednotku), která selhala, nerozebírat, ale vyměnit ji za novou, opravenou z výměnného fondu. Touto metodou se oprava urychlí a vadná jednotka (jednotka) se opraví v příhodnějších podmínkách v dílnách.

Generální oprava má za cíl obnovit všechny technické parametry. Během generální opravy je sloup podroben kompletní demontáži a opravě nebo obnově všech jednotek. Generální opravy se obvykle provádějí v dílnách nebo v továrně.

Běžné a střední opravy obvykle provádí mechanik čerpací stanice. Pracoviště mechanika musí být vybaveno vším potřebným k zajištění kvalitní a rychlé údržby a oprav. Měl by mít lavici se svěrákem, regál pro uložení dílů a sestav, sadu montérů, montážního nářadí a příslušenství a standardní měřidla 2. kategorie o objemu 10 a 50 litrů.

V zájmu co nejpřehlednější organizace a lepšího provádění oprav se obvykle dodržuje následující pořadí:

· Stanovení pořadí demontáže;

· Demontáž zařízení na jednotky a části;

· Identifikace povahy a velikosti opotřebení dílů, jejich vyřazení a určení dílů k výměně;

· Volba metod obnovy opotřebovaných dílů;

· Montáž jednotek a zařízení s potřebným seřízením;

· Kontrola, seřízení a kalibrace.

Poruchy se zjišťují externí prohlídkou zařízení a jeho jednotlivých jednotek, výslechy osob pracujících na tomto zařízení a také kontrolním spouštěním kolony.

SLOUPKY PRO VÝDEJ OLEJE

3.3.1. ZAŘÍZENÍ A VYBAVENÍ

Požadavky na výdejní stojany na olej definuje GOST 4.103: jmenovitá spotřeba oleje musí být zajištěna při sací výšce minimálně 3 m, výšce výdejního ventilu nad úrovní terénu do 2 m a umístění jednotlivých bloků výdejních stojanů ve vzdálenosti max. 20 m; jemnost filtrace by měla být 250 µm.

Dávkovač oleje s čerpací jednotkou je namontován ve vytápěné místnosti, protože mohou pracovat pouze při teplotách ne nižších než + 8 ° C.

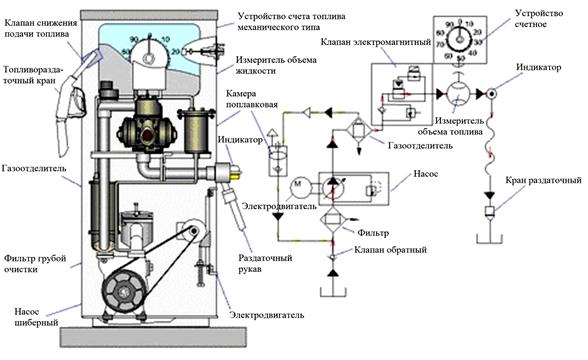

Sloup se skládá z (obr. 3.13):

· Výdejní kohout s objímkou.

OLEJOMĚR - pístový, čtyřválcový. Určeno k měření a zaznamenávání množství vypouštěného oleje podle šipek a celkového počítadla. Jedna plná otáčka velkého šípu vyprodukuje 1 litr a jedna úplná otáčka malého šípu vyprodukuje 10 litrů oleje. Konečné výsledky výdeje ukazuje celkové počítadlo válečkového typu s maximálním limitem měření 999,9 litrů. Po každém výdeji jsou ručičky ručně nastaveny do nulové polohy.

ČERPACÍ JEDNOTKA se skládá ze zubového čerpadla poháněného elektromotorem, hydraulického akumulátoru, filtru, jističe s manometrem, zpětného ventilu a pojistného ventilu. Celá jednotka je namontována na litinové desce. Na sacím potrubí je instalován ventil s hrubým filtrem. Hlavní filtr je namontován na výtlačném potrubí čerpadla. Filtr má zátku pro vypouštění oleje ze systému a odvod vzduchu ze sacího potrubí.

Hydraulický akumulátor je propojen potrubím s plunžrovým automatickým spínačem, který slouží k automatickému ovládání elektromotoru při provozu čerpací jednotky.

Tlakoměr je určen ke sledování tlaku v akumulátoru a k seřízení jističe a pojistného ventilu.

Elektromotor se zapíná a vypíná automaticky pomocí magnetického startéru.

Pojistný ventil je nastavitelný do 1,6. 1,7 MPa pro ochranu hydraulického systému při poruše jističe.

Při výdeji oleje se tlak v systému udržuje na 1,2. 1,3 MPa. Při zastavení výdeje, kdy je výdejní ventil uzavřen, tlak v systému stoupne na 1,4. 1,5 MPa. Tím se rozpojí kontakty jističe a motor se zastaví. Tlak v systému je udržován hydraulickým akumulátorem. Při opětovném výdeji oleje je při otevřeném výdejním ventilu olej nejprve dávkován tlakem v hydraulickém akumulátoru. Současně klesá tlak v systému. Když tlak klesne na 0,8. 1,0 MPa, kontakty jističe se opět sepnou a zapnou motor čerpadla.

Pro naplnění hydraulického systému olejem a odstranění vzduchu z něj vyšroubujte zátku z T-kusu sacího potrubí a nalijte olej otvorem do sacího potrubí a čerpadla. Poté zašroubujte tuto zátku a vyšroubujte zátku filtru o 2-3 otáčky a zapněte čerpací jednotku.

Rýže. 3.13. Vývojový diagram malého dávkovače:

1 - manometr; 2 – jistič; 3 - pojistný ventil; 4 – čelit; 5 - síťový filtr; 6 – dávkovací kohout s objímkou; 7 - zubové čerpadlo; 8 - elektrický motor;

9 – zpětný ventil; 10- hydraulický akumulátor; 11 - filtr; 12- sloupové pouzdro

Vlastnosti instalace:

· Čerpací jednotka je namontována v bezprostřední blízkosti olejové nádrže v místnosti s teplotou ne nižší než +17 ° С;

· Umístění čerpací jednotky musí zajistit minimální sací výšku a stabilní provoz při teplotě +8 ° С;

Hydraulický systém je naplněn olejem, pro který je nutné: vyšroubovat zátku z T-kusu sacího potrubí a naplnit olej, našroubovat zátku na T-kus a vyšroubovat zátku na filtru o 2-3 otáčky, zapněte jednotku, dokud z filtru nevytéká čistý olej bez vzduchových bublin, a zašroubujte zátku ...

Po instalaci je dávkovač oleje zkontrolován na těsnost, přesnost uvolňování oleje a výkon.

Příprava na práci:

· Naplňte hydraulický systém olejem a odstraňte vzduch; k tomu odšroubujte zátku z T-kusu sacího potrubí a doplňte olej;

· Zabalte zátku a vyšroubujte zátku filtru o 2-3 otáčky;

· Zapněte čerpací jednotku;

Poté bude olej proudit rovnoměrným proudem, bez vzduchových bublin, tzn. po naplnění hydraulického systému olejem se elektromotor automaticky vypne;

· Odstraňte vzduch z měřiče, k čemuž: sejměte kryt olejového sloupce a odšroubujte zátku umístěnou ve svislé rovině bloku mezi dvěma horními válci o 3-4 otáčky; poté, co olej vyteče bez vzduchu, zátku zabalte. Když je uzavírací ventil dávkovacího ventilu uzavřen, tlak v systému by neměl klesnout;

· Zapněte kolonu a ujistěte se, že pumpa, glukometr a dávkovací ventil fungují správně.

Během zkušebního provozu je třeba mít na paměti, že celkové počítadlo ukazuje kumulativní součet vypuštěného oleje a nelze jej vrátit do původní polohy.

Servisní pracovníci musí zkontrolovat spoje a těsnění a v případě úniku oleje netěsnost opravit.

Je zakázáno provozovat sloup s chybou měřidla přesahující normu stanovenou provozní dokumentací.

Postup vypouštění oleje:

· Nastavte nulovou polohu;

· Vyjměte dávkovací ventil z otvoru v pouzdře kolony a zasuňte jeho hrot do hrdla klikové skříně. Stisknutím rukojeti výdejního ventilu otevřete uzavírací ventil a doplňte palivo;

· Kontrola množství vypouštěného oleje se provádí sledováním šipek počítacího zařízení;

· Elektromotor se automaticky zastaví po uvolnění požadované dávky a uzavření uzavíracího ventilu;

· Po ukončení výdeje oleje zasuňte výdejní ventil do otvoru v těle výdejního stojanu.

Možné poruchy kolony a způsoby jejich odstranění jsou uvedeny v tabulce. 3.18.

Metrologické a technické služby

4.1 Při uvádění do provozu, jakož i pravidelně během provozu, musí sloup podléhat povinnému státnímu ověření.

Pravidelné ověřování kolony by mělo být prováděno v souladu s požadavky stanovenými v

Pr 50.2.006-94, podle metody popsané v MI 1864-88 „Sloupy pro výdej paliva. Způsob ověření." a

MI 2729-2002 „Doporučení GSE. Výdejní sloupy paliva. Metoda prvotního ověření."

Interval kalibrace - 1 rok.

Poznámka. Provoz kolony přesahující povolené limity chyb

4.2 Údržbu dávkovače by měl provádět kvalifikovaný personál. Při montáži a zprovoznění výdejních stojanů na čerpací stanici osobami, které neprošly

průběhu školení a těm, kteří nemají k těmto dílům přístup, reklamace výrobce neuznává.

Kurzy údržby a obsluhy výdejního zařízení pohonných hmot se konají na adrese:

142207 Moskevská oblast, Serpukhov, st. Polevaya, d. 1, CJSC "Nara", telefon: (4967) 756783, fax:

4.3 Kolony jako měřicí přístroj jsou pod dohledem Spolkové agentury pro technickou regulaci a metrologii, proto by údržba kolony měla být prováděna bez otevírání zaplombovaných mechanismů.

4.4 Pro udržení kolony v dobrém provozním stavu je nezbytná každodenní péče a běžná údržba.

Každodenní péče zahrnuje následující rozsah práce:

- kontrola těsnosti hydraulického systému;

- kontrola provozuschopnosti a integrity uzemňovacích zařízení;

- kontrola fungování všech mechanismů sloupu, spolehlivost jejich upevnění;

- kontrola průtoku a chyby;

4.4.1 Kontrola těsnosti, provozuschopnosti zemnících zařízení, napnutí řemene a funkce sloupových mechanismů se provádí vizuální metodou. Zjištěné závady jsou odstraněny.

4.4.2 Spotřeba paliva výdejním stojanem se zjišťuje ukazatelem jednorázového výdeje při odměření dávky minimálně 50 litrů se zohledněním času pomocí stopek.

Chyba sloupce je určena podle MI 1864-88, přičemž chyba by neměla překročit hodnoty specifikované v článku 1.1.2 této příručky.

4.5 Plánovaná údržba zahrnuje následující práce:

- pokud produktivita kolony klesne pod 32 l / min, je nutné vyměnit jemný filtr;

- vyměňte mazivo ve sloupcových jednotkách podle seznamu paliv a maziv uvedeného v tabulce 5.

- výměna manžet hřídele čerpadla, manžet pístu a manžet výstupního válečku objemoměru se provádí při jejich opotřebení;

- čištění indikátoru v případě ztráty průhlednosti skla.

4.6 Údržba součástí by měla být prováděna v souladu s provozní dokumentací dodávanou s kolonou.

4.7 Údržbářské práce jsou zaznamenány v části 13.

4.8 POZORNOST!Ve spodní části krytu BIU jsou odnímatelné pryžové zátky pro odstranění vlhkosti. Po odstranění vlhkosti zátky znovu nainstalujte.

Tabulka 5 Seznam paliv a maziv použitých ve výrobku.

5.1 Běžná oprava kolony by měla být svěřena kvalifikovanému personálu.

Aktuální opravu komponentů proveďte dle provozní dokumentace dodané se sloupem.

V § 19 jsou uvedeny důvody pro dodání sloupu nebo jeho jednotlivých jednotek k opravě, údaje o opravě a jeho převzetí z opravy.

5.2 Oprava monoblokového čerpadla.

5.2.1 Výměna lopatek čerpadla.

Pro výměnu lopatek čerpadla je nutné sejmout řemenici z hřídele čerpadla monobloku, odšroubovat 4 matice ze svorníků a sejmout přírubu. Odstraňte kryt čerpadla, vyjměte hřídel rotoru a odstraňte všechny lopatky, nebo bez demontáže hřídele rotoru vyjměte lopatky jednu po druhé pomocí pinzety. Namontujte nože s drážkami ve směru otáčení. Po výměně sestavte v opačném pořadí.

5.2.2 Výměna těsnicího břitu čerpadla.

Pro výměnu těsnění čerpadla je nutné sejmout řemenici z hřídele čerpadla monobloku, odšroubovat 4 matice ze svorníků a sejmout přírubu. Odstraňte kryt čerpadla z hřídele. Odstraňte víko ložiska vyšroubováním 3 šroubů M 4. Ložisko vytáhněte, sejměte podložku a za ní objímku. Namontujte olejové těsnění pomocí montážního trnu objímkového ložiska. Při stlačení manžety by podpěra krytu neměla mít průměr větší než 100 mm, aby nedošlo k porušení dorazových límců krytu, tzn. kryt by měl spočívat na zařízení rovinou, nikoli přírubou zámku. Poté nasaďte víko na hřídel, namontujte jej na těleso čerpadla, vložte podložku, ložisko a uzavřete víko ložiska s přítlačným pouzdrem.

5.2.3 Montáž a demontáž ložisek.

Pro demontáž předního ložiska je nutné sejmout víko čerpadla v pořadí popsaném v předchozím odstavci návodu a po sejmutí víka ložisko sejmout. Po nasazení krytu na hřídel sestavte v opačném pořadí.

Pro demontáž zadního ložiska je nutné vyjmout čerpadlo z monobloku. K tomu je nutné vyjmout řemenici z hřídele čerpadla monobloku, odšroubovat 4 matice ze svorníků a odstranit přírubu. Vyjměte čerpadlo z pouzdra monobloku. Odstraňte kryt čerpadla, vyjměte hřídel rotoru.

Těleso čerpadla postavte na stojan pro zalisování ložisek (náčrt příslušenství je na obr. 14) a pomocí trnu ložisko vylisujte pro demontáž.

Pro zalisování nového ložiska je nutné umístit těleso čerpadla na podpěru pro nalisování ložisek vnitřní stranou nahoru. Pomocí lisovacích kleští na ložisko zalisujte ložisko, nainstalujte je přes otvor a zatlačte ložisko pomocí lisovacího trnu.Ložisko by nemělo vyčnívat nad povrch pouzdra a nemělo by klesat více než 0,5 mm od povrchu. Po výměně sestavte v opačném pořadí.

5.3 Hledání následků poruch a poškození sloupu by mělo být prováděno v souladu s tabulkou 6 "Možné poruchy a způsoby jejich odstranění" tohoto návodu.

Po odstranění poruch a poškození seřiďte (vyrovnejte) měřič objemu v následujícím pořadí:

- odstraňte plombu a drátek plomby;

- povolte pojistnou matici, pomocí šroubováku otočte seřizovacím šroubem ve směru hodinových ručiček pro snížení vydávaného objemu, proti směru hodinových ručiček pro zvýšení objemu a poté utáhněte pojistnou matici.

Pootočením jednoho seřizovacího šroubu o 1/4 otáčky se při výdeji 10-ti litrové dávky změní objem vydávaného paliva o cca 50 cm 3 .

Dávkovaný objem paliva na jednu úplnou otáčku klikového hřídele se rovná 4´125 cm 3 = 500 cm 3.

Správnost seřízení (vyrovnání) se určuje pomocí standardních měřicích přístrojů kategorie II GOST 8.400-80.

5.4 Způsob elektronického seřizování výdejních stojanů s odečítacím zařízením "Agat-4K".

Elektronické nastavení se provádí buď z ovládacího panelu "Agat 12mk4" nebo z počítačového programu.

1. Příprava výdejního stojanu na elektronické seřízení.

Pro elektronické nastavení je nutné výdejní stojan vyřadit z obchodního režimu. Poté musíte otevřít přední kryt jednotky a vyjmout obrazovku s moduly displeje.

Musí být tedy zajištěn přístup k cylindrické vložce zámku, která je zapečetěna pečetí zástupce společnosti Rostekhnadzor.

2. Provedení elektronického vyrovnání.

1) Odstraňte těsnění na krytu řídicí jednotky čtecího zařízení a otevřete vložku zámku. Vložte klíč ze sady reproduktorů (klíč je přísně individuální, a proto podléhá přísnému skladování) a otočte do polohy 1.

2) Zadejte přístupový kód (standardně 1234).

3) Podívejte se na faktor úpravy pro každý z kanálů.

4) Proveďte kontrolní naplnění paliva do 10litrového měřiče minimálně 3x pro každý kanál čtecího zařízení. Vypočítejte aritmetický průměr tří výplní.

Korekční faktor se vypočítá pomocí vzorce:

Kde: Vm - objem produktu v míře,

Vк - čtení čtecího zařízení.

C1 - hodnota předchozího opravného faktoru.

5) Zadejte korekční faktor.

6) Proveďte naplnění dávky do desetilitrové odměrky, v případě potřeby opakujte postup výpočtu koeficientu úpravy.

7) Po ukončení seřizovacích prací je nutné do kolonkového formuláře zapsat pořadové číslo úpravy. Tento faktor se zvýší o "1" pro každý dávkovací ventil pokaždé, když se provede seřízení nebo se změní heslo pro seřízení.

8) Vraťte klíč do polohy „0“ a vytáhněte jej. Utěsněte vložku zámku. Nainstalujte clonu a zavřete pouzdro bloku.

9) Zadejte sloupec do obchodního režimu.

5.5 Způsob elektronického seřízení výdejních stojanů s čtecím zařízením "Topaz 106K2-2MR".

Úprava spočívá v zavedení nastavovacího koeficientu do řídicí jednotky prostřednictvím řídicí jednotky. Při zohlednění budou hodnoty bloku přesně souhlasit s výsledky měření (za použití standardních měřicích přístrojů) skutečně vydaného množství produktu. Tento faktor K může nabývat hodnot od 9000 do 11000 a je uložen v řídicí jednotce.

Při provádění zkušebního uvolnění musíte dávku nastavit tak, aby odečty glukometru byly v rozsahu od 1 do 60 litrů. Rozlišení počítání impulsů kolony by mělo být 0,01 litru / impuls.

Hodnoty přístroje Q (v litrech) jsou určeny diskrétností počítání d, počtem přijatých čítacích impulsů N a nastavovacím faktorem K podle vzorce:

Při hodnotě K = 10000 a diskrétnosti počítání d = 0,01 litru / puls je jeden počítací puls 0,01 litru.

Přístup k nastavení je omezen čtyřmístným heslem uloženým v zařízení a také páčkovým přepínačem „Nastavení / Provoz“ umístěným na zadním panelu zařízení.Pro kontrolu neoprávněných změn nastavovacího koeficientu má zařízení nenulovatelné počítadlo počtu seřizovacích operací.

V případě aktualizace softwaru zařízení nabývá počítadlo úprav a heslo počáteční hodnoty rovné nule, respektive 1234. Proto je nutné vzít v úvahu, zda byly provedeny aktualizace softwaru, pro které zařízení udržuje počítadlo aktualizací softwaru.

Před zahájením nového justování můžete v případě potřeby porovnat hodnoty počítadel počtu operací justování a aktualizací softwaru se záznamy v protokolu. Shoda počítadel se záznamy bude indikovat absenci neoprávněných manipulací s parametry nastavení.

Pokud dojde ke ztrátě nastavovacího hesla, je nutné aktualizovat software čtecího zařízení (bude nastaveno heslo 1234).

POZORNOST! Přímé zadání hodnoty koeficientu úpravy do bloku nelze - odečet měřiče se zadává přes řídicí systém.

Postup pro nastavení hlasitosti:

a) Přepněte přepínač zařízení „Nastavení / Provoz“ do polohy „Nastavení“.

a) Zvolte síťovou adresu objímky a velikost kontrolní dávky v souladu s požadavky. Jako příklad uveďme rukáv č. 2 a kontrolní dávku 10 litrů, jako řídící systém je použit regulátor Topaz-103MK1.

b) Obvyklým způsobem nastavte a dávkujte zvolenou dávku do odměrky.

c) Vstupte do hlavní nabídky, vyberte část „Nastavení úprav“ a stiskněte klávesu Ã. Nejprve zadejte na numerické klávesnici přístupový kód (výchozí 123456), poté heslo pro nastavení (výchozí 1234), stiskněte klávesu Ã.

d) Vstupte do režimu 01 (výběr síťové adresy rukávu) stisknutím kláves 1, Ã. Zadejte síťovou adresu požadovaného pouzdra (pro náš příklad druhého) a ukončete režim stisknutím kláves C, 2, Ã, Ã.

e) Vstupte do režimu 03 (zadání nastavovacího faktoru) stisknutím kláves 3, Ã. Zadejte hodnoty zkušebního měření v mililitrech (například 10250 ml) jako faktor úpravy. Chcete-li to provést, stiskněte klávesy 1, 0, 2, 5, 0, Ã.

Pokud je faktor nastavení úspěšně změněn, regulátor zobrazí zprávu „Parametr zapsán“, v případě poruchy se zobrazí zpráva „Zapsat chybu“ a pokud není komunikace se zařízením - „Zařízení nereaguje“ .

Mezi možné příčiny selhání patří:

- úprava se provádí bez předběžného uvolnění kontrolní dávky;

- nastavení není tímto zařízením podporováno;

- přepínač zařízení „Nastavení / Provoz“ je v poloze „Provoz“;

- špatná síťová adresa objímky;

- nesprávné heslo pro nastavení;

- výstup z měření nad 1000 - 60 000 ml;

- faktor nastavení je mimo přípustný rozsah.

Chcete-li zkontrolovat rozsah, můžete vypočítat očekávanou hodnotu poměru pomocí následujícího vzorce:

kde K0 je aktuální hodnota opravného koeficientu,

M - odečty míry v mililitrech,

D je specifikovaná dávka v mililitrech.

Pokud se vypočtená hodnota s přihlédnutím k zaokrouhlování nevejde do rozsahu od 9000 do 11000, pak bylo dosaženo regulačního limitu.

Pro zkrácení doby následného seřízení umožňuje zařízení uložit dva korekční koeficienty (pro různá období roku). Volba jedné z přednastavených hodnot koeficientu se provádí přepínačem „S3“, v poloze „1“ se použije první přednastavená hodnota koeficientu, v poloze „2“ druhá.

Po nastavení a seřízení zařízení upevněte pákové spínače přídržnou deskou (S2 ve stavu „Provoz“, S3 v poloze „1“ nebo „2“ v závislosti na ročním období) a utěsněte otvory ve šroubech. zajištění přídržné desky a krytu produktu.

V případě potřeby můžete změnit heslo pro nastavení. Chcete-li to provést, musíte provést následující akce (jako řídicí systém se používá ovladač „Topaz-103MK1“):

a) Vstupte do hlavní nabídky (stiskněte klávesu F alespoň na dvě sekundy), vyberte část „Nastavení úprav“ (pomocí kláves # nebo $), stiskněte klávesu Ã. Nejprve zadejte na numerické klávesnici přístupový kód (výchozí 123456), poté heslo pro nastavení (výchozí 1234), stiskněte klávesu Ã.

b) Vstupte do režimu 02 stisknutím kláves 2, Ã. Zadejte čtyři číslice nového hesla pro nastavení (např. 5678) a opusťte režim stisknutím tlačítek 5, 6, 7, 8, Ã. Nové heslo se musí lišit od aktuálního. Pokud bylo heslo úspěšně změněno, na displeji ovladače se zobrazí zpráva „Heslo zapsáno“.

c) Opusťte nabídku stisknutím klávesy F.

Acis Technology LLC poskytuje služby pro údržbu a opravy výdejních stojanů paliva. Pracujeme se zařízením od předních výrobců a máme na skladě potřebné náhradní díly pro rychlé řešení problémů.

Přivoláním našich odborníků můžete opravit jakoukoli poruchu jakéhokoli typu výdejního stojanu - jednopalivového i vícepalivového, pracujícího se sacím nebo tlakovým systémem atd. Dlouholeté zkušenosti nám umožňují rychle diagnostikovat, najít příčinu poruchy a odstranit ji, čímž se vyhneme dlouhým prostojům výdejního stojanu na vaší čerpací stanici.

Nejčastější příčinou poruchy výdejního stojanu je mechanická příčina. Vlivem vnějších vlivů může dojít k poškození tělesa, prasknutí hadic, ztrátě těsnosti spojů. Také při mechanickém poškození může být narušena integrita kabeláže a elektronika selže.

Druhým častým důvodem je neopatrné vykořisťování. To platí zejména pro samoobslužné stanice. Řidiči neopatrně instalují výdejní kohouty, mohou poškodit objímku nebo tlačítka.

Zařízení se také porouchá, pokud nebyla provedena běžná údržba.

Mezi naše služby patří:

- Výjezd velitele na čerpací stanici nebo čerpací stanici a diagnostika zařízení.

- Demontáž poškozených prvků.

- Oprava výdejních stojanů na místě (pokud je to možné) nebo montáž nových modulů.

- Montáž a diagnostika kolony.

Důrazně doporučujeme provádět plánovanou údržbu, používat vysoce kvalitní spotřební materiál a včas jej měnit. Pak bude oprava palivového čerpadla nutná pouze v případě nouze.

Pokud víte, co je příčinou poruchy, uveďte ji. Uděláme maximum pro co nejrychlejší opravu výdejního stojanu a obnovení provozu Vaší čerpací stanice v plném rozsahu.

Zanechte požadavek na opravu výdejních stojanů nebo zavolejte obsluze!

Máte-li zájem o naše návrhy, kontaktujte naše specialisty:

Viktorie Androšuk

Naše výhody:

- Certifikovaní specialisté

- Rychlá reakce na požadavky zákazníků

- Krátké pracovní termíny

- Vlastní opravárenská základna

- Široký sortiment originálních náhradních dílů a jejich analogů

- Pracujeme 24/7/365

- Dlouholeté zkušenosti se servisem různých čerpacích stanic, čerpacích stanic, CNG stanic, čerpací a kompresorové techniky

- Zajištění kvality poskytovaných služeb

Seznam služeb poskytovaných servisním oddělením LPGroup:

- Výdejní stojany Gilbarco, ADAST, TOPAZ; hladinoměry Veeder Root, String; Ponorná čerpadla Red Jacket, Fe Petro:

- Montáž, uvedení do provozu

- Záruční a pozáruční servis

- Diagnostika a opravy elektronických zařízení

- Opravy měřidel objemu benzínu

- Dovybavení a modernizace výdejních stojanů (instalace přednastavených klávesnic, instalace multimediálních displejů, zvýšení rychlosti výdeje PHM, přechod ze sacího na tlakový systém)

- Kontrola úniku paliva z nádrží

- Tvorba schematických diagramů, výběr komponent

- Montáž, modernizace štítů (pro každý štít se vyrábí pas výrobce)

- Vyhledávání a odstraňování poruch v panelech

- Řídicí systémy čerpacích stanic (pracoviště operátora):

- ACS TOPAZ-AZS, SHTRIKH-M: čerpací stanice komplexní konfigurace systému pro specifické potřeby klienta, školení personálu, technická podpora

- KKM (fiskální registrátoři) SHTRIKH-M: SHTRIKH-FR-K, COMBO-FR-K, MINI FR-K a další

- Zobrazení kupujícího

- Zařízení pro čtení čárového kódu, práci s bankovními a palivovými kartami

- Programování konzolí, ovladačů a jednotek rozhraní TOPAZ, SAPSAN, AGAT

- Systémy rekuperace palivových par TST pro čerpací stanice a tankovny:

- Montáž, uvedení do provozu

- Záruční a pozáruční servis

- Montáž a tlakové zkoušky plastových potrubí, procesních armatur

- Instalace a připojení elektromagnetických vstupních ventilů na vypouštěcí jednotce, elektromechanických ventilů na spínací jednotce odpadní vody

- Sledování těsnosti mezistěnového prostoru dvouplášťových nádrží, dýchací ventily, přetečení havarijní přepadové nádrže, přetečení palivových nádrží, tlak paliva v potrubí, tlak mezistěnového prostoru dvouplášťových potrubí v

- Instalace, konfigurace, údržba analyzátorů plynů, reproduktorová komunikace, komunikace zákazník-pokladník, video monitorovací systémy, uzemňovací zařízení pro tankery, cenové displeje (s IR dálkovým ovládáním, RS-485, s dálkovou změnou ceny) pro stelly

- Systém rozpoznávání aut zákazníka (RFID tag na hrdle palivové nádrže, na pistoli výdejního stojanu je instalována bezdrátová čtečka. Použitelné především pro rezortní čerpací stanice)

- Seznam služeb servisu LPGroup pro technologická zařízení čerpacích stanic:

- Dohled nad instalací a uvedením výdejních stojanů do provozu

- Opravy plynoměrů

- Montáž a opravy plynoměrů

- Instalační dozor a uvedení do provozu technologického systému AMT-GAZ

- Seznam poskytovaných služeb pro čerpací a kompresorové zařízení:

- Diagnostika zařízení

- Opravárenské práce

- Uvedení do provozu

Servisní horká linka v centrálním federálním okruhu 8-800-3-337-137

Speciálně pro klienty firmy LPGroup funguje servisní horkou linku 8-800-3-337-137 , s jehož pomocí můžete rychle vyřešit potíže při provozu našeho zařízení.

Klienti "LPGroup" odkudkoli v Ruské federaci mohou rychle získat odbornou radu od našeho servisního personálu. Čára 8-800-3-337-137 umožňuje získat odpovědi na jakékoli otázky související s používáním našeho zařízení, vyřešit potíže, se kterými se setkáte v souvislosti s instalací, spuštěním a provozem zařízení, získat rady ohledně nastavení zařízení. Pro záruční servis můžete také kontaktovat servisní oddělení.

Podle čísla 8-800-3-337-137 můžete volat z mobilních i pevných telefonů ze všech měst Ruska zdarma.

Pro usnadnění výměny informací o výše uvedených otázkách je vám také poskytnuta e-mailová adresa servisního oddělení lpgroup.ru

Hlavním cílem, o kterém se dnes uvažovalo, jsou komponenty pro výdejní stojany, přesněji řečeno do výdejních pistolí. Iniciátoři této akce se snažili vypořádat s důležitými otázkami, které zpravidla řeší majitelé čerpacích stanic a další odborníci. Jádrem otázky tedy bylo toto: která pistole na dávkování paliva je nejlepší, nejlépe sedí.

Hned je třeba poznamenat, že prakticky všechny pistole se mohou navzájem upravovat. Ale dnes již nevyrábí dávkovací jeřáby, stejně jako výlevky.

Výrobci z evropských zemí nebo z Turecka se snaží své vybavení doplňovat různými doplňky, ale pouze těmi, které vyšly v Evropě. Lze také použít komponenty, které jsou vydány pod značkou LZV.

Není to tak dávno, co byla Česká republika součástí socialistického tábora, který vyráběl výdejní pistole HEFA a dnes vyrábí komponenty pro výdejní stojany Adast.

Výdejní ventily výdejního stojanu se používají u těchto výrobců, jako jsou:

- Dresser Wayne (divize Švédska a Německa);

- Tokheim (divize z Belgie);

- Zalzkotten (německá divize);

- Sheid & Bahmann (Německo a další).

Musíte ale vědět, že v USA komponenty pro ZVA nevyrábí ani jeden výrobce výdejních pistolí. Pistole vyráběné EMCO WHEATON jsou ideální pro Dresser Wayne, Tokheim, Schlumberger a další americké vybavení.

; Tento autor se pokusil zorganizovat soutěž mezi takovými výrobci, kteří vyrábějí výdejní pistole:

Elaflex - model ZVA Slimline (model pro Německo);

Hlavní částí výdejního stojanu je výdejní ventil paliva, který umožňuje průchod paliva do nádrže nebo jiné nádoby, která je k tomu určena. Přesto se autor domnívá, že hlavní body, které práci charakterizují, jsou:

- odpor, který je získán v obvodu;

- práce, kterou vykonává řezačka palivové pistole;

- stabilita a opotřebení zařízení.

- Palivová výdejní pistole je ve skutečnosti jednotka, která má hydraulický účel a představuje jakousi překážku. K překonání této překážky budete potřebovat nákupní centrum, vynaložit nějaké úsilí. Proto má každá pistole určitý výkon, který spotřebuje určité množství paliva za určitou dobu.

Z toho plyne logický závěr, že pistole je lepší, protože vytváří minimální překážky.

- Další je práce, kterou dělá fréza. Uzavírací ventil je ve skutečnosti nouzový ventil, který zabraňuje pronikání ropných produktů do palivové nádrže.

Kvalita pistole velmi závisí na tom, která pistole a také která firma ji vyrábí.

- No a posledním faktorem, který ovlivňuje výdejní stojany, je opotřebení.

Tato charakteristika není nezávislá, ale spíše doplňuje dvě předchozí, protože výrazně ovlivňuje provoz celého systému, což je důležité zejména při práci s nízkými teplotami.

Udělat závěr podle prvních ukazatelů.

Můžeme pozorovat data, která získáváme experimentálně a která se liší od těch, která získáváme od výrobních společností.

V zásadě mohou existovat následující vysvětlení tohoto faktoru, nyní zvážíme ty hlavní:

- kvalita samotných testů, které společnosti provádějí;

- testy, které neprovádějí výrobní společnosti, ale jiné společnosti, které se o to také zajímají;

- čistota, se kterou experiment probíhá;

- zájem o pozitivní výsledek experimentu.

SLAM-SHUT, JEHO FUNKCE A PISTOLE PALIVA.

Naše společnost se při provádění experimentu, stejně jako při analýze, která se provádí po jeho dokončení, zaměřila na všechna data, která díky tomu získala.

Práce, kterou řezačka vykonala za různých teplotních podmínek, například nejprve při nízkých teplotách, poté při vysokých teplotách, byla zaznamenána do výsledku.

Řezačka nefungovala u palivové pistole AKT, ale pouze v případech, kdy výkon paliva nebyl nižší než 20 litrů / minutu. Pokud mluvíme o jiných výrobcích, jsou tyto parametry ještě méně, například ZVA, Hefa - pod 8 l / min., Emco Wheaton - pod 10 l / min., OPW - pod 12 l / min.

Konečný odhad, který lze provést na základě čerpacích trysek paliva.

| Video (kliknutím přehrajete). |

To vše nasvědčuje tomu, že nejlépe si vedou pistole značek jako ZVA, Heaf a Emco Wheaton. S ohledem na to můžeme říci, že rozsah provozu výdejních pistolí na Ukrajině má minimální zatížení. Pokud jsme prozkoumali hlavní technické problémy těchto pistolí, pak bude možné zkontrolovat jejich cenu, výkon atd.