Podrobně: oprava radlice pluhu svépomocí od skutečného mistra pro web my.housecope.com.

Hlavními pracovními částmi pluhu (obr. 123) jsou tělo, skládající se z radlice 6, radlice 1, polní desky 7 a hřebene 2, tahu 3, skimmeru 5, nože 4 a zeminy- bagrovací podíl 8.

Tupost radlice, stejně jako opotřebení nebo deformace radlice, skimmeru, nože nebo polní desky, zvyšuje tažný odpor pluhu, vede k nadměrné spotřebě paliva, zhoršuje kvalitu obratu sloje, jeho drobení a zapravování pluhu. rostlinné zbytky.

Rýže. 123. Pracovní tělesa pluhu instalovaná na jeho rámu

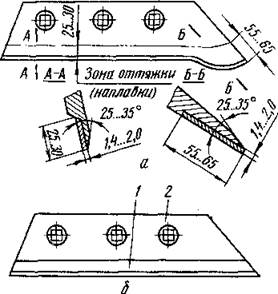

V pluzích se používají dva typy radlic:

lichoběžníkový - s rovnou řeznou hranou (obr. 124, a) a dláto - se zesílenou a dolů zakřivenou špičkou (obr. 124, b).

Radlice jsou vyrobeny z odolné a otěruvzdorné oceli třídy L65 a tepelně zpracované pro zvýšení odolnosti proti opotřebení. Pracovní podmínky v půdě jsou však natolik obtížné, že se radlice rychle opotřebovávají. Při opotřebení radlice se ostří otupí a změní se tvar nosu. Na Obr. 125 křížových čar značí hrany opotřebovaných lichoběžníkových a dlátovitých čepelí. Když se čepel otupí, její tloušťka se zvětší a na její zadní straně se vytvoří faoca (zadní část hlavy). Při opotřebení radlic se zhoršuje výkon pluhu, to znamená, že radlice ztrácejí schopnost zasahovat hluboko do půdy a je narušena stabilita zdvihu pluhu. Radlici pluhu je nutné opravit při zmenšení její šířky o 10 mm oproti šířce nové lichoběžníkové radlice nebo při zmenšení délky nosu o 25 mm oproti délce nosu nové dlátové radlice.

| Video (kliknutím přehrajete). |

Oprava radlic se redukuje na zatažení radlice, ostření a tepelné zpracování. Opravy radlic se provádějí za účelem obnovení jejich velikosti a tvaru a také za účelem zajištění jejich trvanlivosti.

Sekce radlice má zahuštění - zásobu kovu, které se říká "sklad". Při opravě opotřebované radlice obnoví její tvar kovář na úkor zásoby kovu v „prodejně“. Stahování radlice se provádí ručně, většinou na několik taveb, protože kovář nestihne strhnout celou radlici na jedno žhavení. Při ručním vytahování radlice je nutné vždy usilovat o snížení množství nahřívání, jelikož při opakovaném zahřívání jsou možné případy vyhoření kovu.

Nevýhoda radlice na páce nebo jiném mechanickém kovacím bucharu se obvykle provádí ve dvou krocích. V tomto případě musí délka vyhřívané části nadílky pokaždé mírně přesáhnout polovinu nadílky.

Pro snížení tepelných ztrát a zamezení vyhoření uhlíku z povrchové vrstvy kovu je část radlice, která se neohřívá, zasypána čerstvým uhlím.

Kování opotřebované radlice se vyrábí v následujícím pořadí. Radlice je umístěna v kovárně naplocho tak, aby byla ohřívána ze strany radlice na šířku 60-80 mm; její zbytek, který nevyžaduje topení, je pokryt čerstvým uhlím. Radlici na expresku je nutné nahřívat nejprve pomalu, až

luminiscence, tj. až 500-600 °. Není možné ohřát radlici přímo na kovací teplotu, aby nedocházelo ke vzniku trhlin. Jakmile se radlice zahřeje na 500-600 °, zvýší se rychlost ohřevu a teplota se zvýší na 850-1200 ° (až do světle červeného a oranžového tepla).

Rýže. 124. Radlice: a - lichoběžníkové, b - dlátové

Rýže. 125. Tvar opotřebovaných radlic: a - lichoběžníkový, b - dlátový

Nahřátá radlice se vyjme z kovárny, položí se přední stranou na kovadlinu a ze zadní strany se častými údery ruční brzdy nebo kladiva rozptýlí zásoba kovu ze „skladu“.Radlici vyrobenou z oceli třídy L65 lze tahat (kovat) pouze při teplotách nad 800 °. Tažení se zastaví, když se radlice ochladí pod 800 ° (s třešňově červeným žárem) a obnoví se po opětovném zahřátí. Tažená část radlice se zažehlí na kovadlině hladítkem po celé délce řezné části tak, aby tloušťka ostří byla 1–2 mm, poté se odstraní nerovnosti vzniklé údery kladiva.

Při tažení se kontroluje tvar a velikost radlice pomocí šablony (obr. 121, a). U tažené radlice jsou povoleny odchylky rozměru oproti nové: na délku o ± 15 mm, na šířku o + 4 mm.

Radlice se po vytažení a zažehlení ještě v zahřátém stavu upne do zámečnického svěráku a její čepel se nabrousí pilníkem. Poté se vychladlá radlice brousí z přední strany na ostřičce na naftu. Po naostření by šířka ostří čepele neměla být větší než 5-6 mm a tloušťka čepele by měla být v rozmezí 0,5-1 mm. Čepel radlice by se neměla brousit tenčí než 0,3 mm, jinak se během provozu rychle opotřebuje.

Tepelné zpracování tažené radlice spočívá v kalení a popouštění. Při kalení se radlice ohřívají podél lopatky asi o jednu třetinu její šířky. Zahřívání v peci na teplotu 780-820 ° by mělo být rovnoměrné (lehké třešňově červené teplo). Nahřátá radlice se rychle ochladí ve vodní lázni. Teplota vody v kalicí lázni by měla být 30-40 °. Radlice se spustí do vany zády dolů. Pokud se radlice s čepelí ponoří do kalicí lázně, může prasknout. Nespouštějte radlici naplocho, protože v tomto případě se obvykle deformuje. Radlice se udržuje v kalicí lázni, dokud se voda nepřestane vařit, načež se z lázně vyjme a pomalu se ochladí na vzduchu.

Po vytvrzení radlice dláta se mohou na čepeli objevit praskliny. Aby se tomu zabránilo, je nutné místo přechodu z hrotu na radlici u vyhřívané radlice předchladit přiložením na 2-3 sec. mokrým hadrem, teprve potom se radlice rychle spustí do kalicí lázně.

Pro snížení křehkosti radlice, ke které dochází při kalení, se popouští. Za tímto účelem se radlice znovu zahřeje na 350 ° (zbarvena do šeda) a poté se pomalu ochladí na vzduchu.

Při kalení se radlice často kroutí. Pokřivená radlice je ovládána kovadlinou údery kladiva. Údery na radlici by měly být aplikovány opatrně a ne silně.

Tvrdost kalené části radlice se kontroluje osobním pilníkem. Pilník nesmí zanechávat žádné stopy na kalené části radlice.

V opravnách RTS se radlice při opravě svařují kvalitními elektrodami nebo náplní z tvrdé slitiny V-9. Tento způsob opravy radlic zvyšuje jejich životnost. Zvýšení odolnosti radlic proti opotřebení se dosahuje také kalením jejich vnější vrstvy vysokofrekvenčními proudy.

Držitelé patentu RU 2344913:

Vynález se týká zemědělské techniky, zejména způsobů renovace radlic a lze jej použít pro renovaci s kalením radlic zemědělských strojů. Metoda spočívá v tom, že se na povrchu radlice vytvoří drážka, drážka se vyplní pájkou, na pájku se nainstalují cermetové desky, na spoj desek se nanese další vrstva pájky a tavidla s svislý okraj drážky. Poté se desky zahřívají, dokud se pájka neroztaví a radlice s deskami v tepelně izolačním kolektoru se ochladí na pokojovou teplotu rychlostí 4°C/min. V tomto případě se jako pájka používá pájka třídy L63 a jako tavidlo se používá tavidlo FK-250. Desky se ohřívají vodíkovo-kyslíkovým plamenem hořáku při tlaku plynné směsi 0,5 MPa a vzdálenosti od výstupu trysky hořáku k povrchu desky - 50 mm. Technickým výsledkem je zvýšení adhezní pevnosti cermetových desek s radlicí. 1 záložka

Vynález se týká zemědělské techniky, zejména strojů na obdělávání půdy, a lze jej použít k obnově a zpevnění radlic zemědělských strojů.

Známý je způsob získávání ostří pracovních těles půdních nástrojů zpevněním ostří odolných proti opotřebení, který spočívá v tom, že pro vytvoření vlnitosti ostří vedoucí k jejich samoostříní se umístí tvrdší kov. na hladkém povrchu lopatek přerušovaně a rovnoběžně s ostřím, následuje omezení oblasti nanášení (viz AS SSSR č. 461721, třída А01В 15/04, publ. 1975).

Při použití této metody má však radlice relativně nízkou odolnost proti opotřebení, protože netavená část radlice se opotřebovává mnohem rychleji než svařované úseky, v důsledku čehož je svařovaná tvrdá slitina obnažena a drobí se, což zhoršuje podmínky pro samoostření podílu.

Technickou podstatou a dosaženým výsledkem je navrhovanému způsobu nejblíže způsob obnovy radliček nanášením tvrdých slitin na jejich řezná tělesa. Její podstata je následující: za účelem zvýšení životnosti radlic a kypřicích tlap se nanášení tvrdých slitin na jejich řezná tělesa provádí ve dvou fázích: první je navaření ocelové výstelky na opotřebovanou špičku, následuje navařením tvrdou slitinou, ve druhém stupni po meziprovozu se opotřebovaná rovná část čepele řezných těles stáhne s jejím následným navařením (viz AS SSSR č. 241959, třída А01В 15/04 , publikováno 1969).

Pracovní plochy radlic, obnovené tímto způsobem, však mají nízkou adhezní pevnost mezi tvrdou slitinou a základním kovem, v důsledku čehož jsou obnovené pluhy během provozu krátkodobé.

Cílem vynálezu je zvýšit vylamovací sílu a v důsledku toho i adhezní pevnost slinutých desek s radlicí pluhu, dále snížit spotřebu slinutých desek a zvýšit výkon při orbě zvýšením pracovní rychlosti. orební jednotky.

Úkol je splněn tím, že u známého způsobu obnovy radlic na povrchu radlice se vytvoří drážka, drážka se vyplní pájkou, na pájku se nainstalují cermetové desky, další vrstva pájky a tavidla se přiloží na spoj desek se svislou hranou drážky, desky se zahřejí, dokud se pájka neroztaví, a radlice s deskami v tepelně izolačním kolektoru se ochladí na pokojovou teplotu rychlostí 4 °C/min. , zatímco jako pájka se používá pájka třídy L63, jako tavidlo FK-250 a desky jsou ohřívány vodíkovo-kyslíkovým plamenem hořáku při tlaku směsi plynu 0,5 MPa a ve vzdálenosti od trysky výstup hořáku na povrch desek - 50 mm.

Způsob se provádí následovně.

Radlice pluhů, odebrané k renovaci, musí splňovat následující požadavky: musí být očištěny od znečištění do stavu umožňujícího kontrolu a zjištění závad; tloušťka základny opotřebované radlice v oblasti otvorů pro šrouby je nejméně 8 mm; šířka opotřebované radlice, určená ze zadní (nepracovní) strany jako vzdálenost od hřbetu k týlnímu zkosení - ne méně než 100 mm.

Na povrchu radlice je vytvořena drážka o hloubce 1,5. 2,0 mm. Tato operace se provádí na vertikální frézce.

Poté se do předem připravené drážky v pravidelných intervalech umístí pájka L63 a poté se na pájku nainstalují kovokeramické desky TN-20 nebo T15K6. Poté se na spojení každé desky se svislou hranou drážky nanese další vrstva pájky a tavidla značky FK-250.

Dále jsou desky a obnovená radlice ohřívány pomocí přenosné plynové svařovací aparatury MBV-500 s plamenem vodíkovo-kyslíkového hořáku. Procesní režimy: vzdálenost od výstupu trysky hořáku k povrchu, který má být obnoven, je 50 mm, spotřeba kyslíku je 400 l/h, spotřeba vodíku je 375 l/h při tlaku plynné směsi 0,5 MPa. V tomto případě se hořák střídavě zastavuje nad každou deskou a snaží se zajistit její rovnoměrný ohřev. Zahřívání pokračuje, dokud nedojde k úplnému roztavení pájky. Tímto způsobem je každá deska připájena. Vystavení vodíkovo-kyslíkovému plameni nepříznivě neovlivňuje použitou pájku, tavidlo, slinuté destičky a kov.

Poté se rekuperovaná radlice s napájenými kovokeramickými deskami umístí do tepelně izolačního kolektoru vyhřátého na teplotu 620,630 °C, společně se kterým se ochladí na pokojovou teplotu rychlostí ochlazování 4 °C/min.

Výsledky srovnávacích zkoušek navržené metody a prototypu jsou uvedeny v tabulce.

U pluhových těles jsou možné následující poruchy a opotřebení: radlice se otupí, na zadní straně se objeví zkosení, špička je zaoblená, radlice se zužuje do šířky. Časté jsou případy zlomení radlice a sečení její pracovní části v důsledku narážení kořenů a kamenů při orbě rychloobrátkových pluhů při opotřebování hromady odvalu, změně tvaru polního řezu, jeho hrana je zaoblená, pracovní plocha je opotřebovaná a špička se odlamuje, u křídla se opotřebovává

Čepel radličky je při tuposti nabroušena pracovní stranou na tl

Radlice a-samočištění; b-kompozit svařovaný; 1 pásek; 2 zadní

Tvar opotřebované pracovní plochy čepele se kontroluje pomocí šablony. Odchylka od šablony je přípustná maximálně 6 mm. Pokud se zlomí špička hrudníku, čepel může být obnovena. K tomu se odlomená část vyrobí ze staré výsypky podle šablony, na křižovatce se upraví a ze zadní strany k opotřebované výsypce elektricky přivaří. Před svařováním je obrobek tepelně zpracován na tvrdost NKS 62. 50. Pro odstranění tepla při svařování se místa v blízkosti švu potřou roztokem jílu s azbestem, pod šev se položí červená měděná výstelka o tloušťce 5 mm a pod výstelku se vloží hadr namočený ve vodě. Po svaření se šev vyčistí. Když je hrana pole ostří opotřebovaná, je uložena sekvenčním překrýváním. válečky s elektrodami T-590 a broušené pod úhlem 45. 50° k pracovní ploše.

Při mírném opotřebení se polní desky obnovují tvrdou povrchovou úpravou s následným ostřením, nebo použijte neopotřebenou stranu desky a otočte ji. K tomu jsou v něm vytvořeny otvory a kaleny.

Zmáčknutí čepele nože je povoleno nejvýše na třech místech s hloubkou do 1,5. 2,0 mm a délce až 15 mm. Deformace disku není povolena větší než 3 mm. Zkroucené kotouče chladí na sporáku. Jsou broušeny na tloušťku čepele 0,5 mm na zařízení OR-6112 pro broušení kotoučových nožů a na příslušenství pro soustruh s frézami s destičkami z tvrdých slitin T15K6 apod. Axiální a radiální házení kotouče je povoleno max. 3 mm.

Opotřebení konců nábojů kotoučů do 8 mm je kompenzováno nastavením podložek tak, aby mezera mezi ostruhami sousedních kotoučů byla minimálně 4 mm. Litinové díly s trhlinami jsou svařovány plněným drátem PANCH-I elektrickým svařováním nebo svařováním horkým plynem s litinovými tyčemi.

Limitní zobrazení opotřebených řezných těles strojů na zpracování půdy

Dotazy můžete klást až po registraci. Přihlaste se nebo registrujte, prosím.

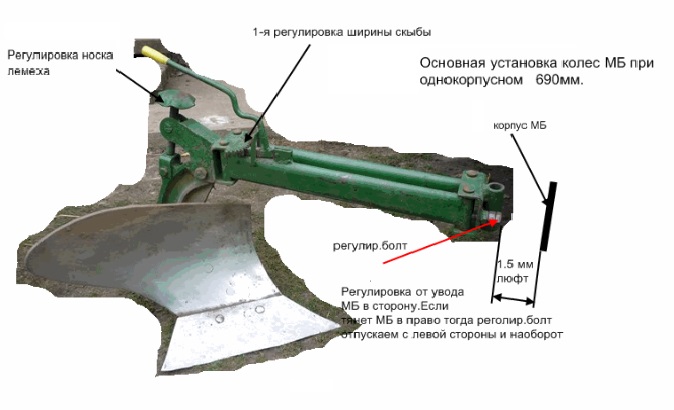

Podívejte se na pluh, co je v něm potřeba vyměnit, aby oral a nesekal brázdy. Zkusím vložit foto, zdá se mi, že první skládka seká vpravo, budu moc vděčný za pomoc.

No ano, první budova je křivá. Druhé tělo také zanechává brázdu?

Za prvé je potřeba všechna tělesa nastavit do jedné roviny a za druhé upravit pluh. Vaše skládka nefunguje úplně, proto ty hřebeny.

Podle mého názoru mohou být dva důvody:

1 Pluh je zablokovaný v brázdě

2 nízká rychlost

V jiných případech by hřebeny byly jiné, ale máte všechny stejné hřebeny

Formovací deska první korby se liší od 2. a 3. a jaký je rozchod zadního kola traktoru?

Nastavte pluh.

jezdíš s traktorem po brázdě nebo přes pole?první korba moc nehází na předchozí stopu.skládky jsou běžně pískované,to znamená převracení sloje.stopa od pukarů je rovná a čisté, jde to přesně soudě podle toho, že všechny skládky mají stejnou výšku mletí, no, skoro radlice a prsa

Udělejte brány po pluhu a budete mít radost.

- něco klepe v motoru.

- dejte hlasitější rádio a budete šťastní

Hospodářská politika je především uměním realizace, nikoli uměním tvorby plánů. (A.V. Chayanov)

Vytváříme podmínky pro rozvoj:. podpora zemědělských výrobců z hlediska jejich nebránění. P. N. Čerkasov, Moskevská oblast Natalinskoe.

Je fakt, že pluh se musí regulovat, ale navíc je potřeba regulovat i způsob upevnění pluhu na traktoru. pak bude orná půda krásná.

Hospodářská politika je především uměním realizace, nikoli uměním tvorby plánů. (A.V. Chayanov)

Vytváříme podmínky pro rozvoj:. podpora zemědělských výrobců z hlediska jejich nebránění. P. N. Čerkasov, Moskevská oblast Natalinskoe.

Jak neupravit pluh, ale rýhy a hrudky stejně zůstanou. Zejména na tvrdé zemi. S branami je to dokonale vyrovnané.

A co, co tedy přesně můžete zasít bez urovnávání pomocí kultivátoru?

jezdíš s traktorem po brázdě nebo přes pole?první korba moc nehází na předchozí stopu.skládky jsou běžně pískované,to znamená převracení sloje.stopa od pukarů je rovná a čisté, jde to přesně soudě podle toho, že všechny skládky mají stejnou výšku mletí, no, skoro radlice a prsa

Pluh orá normálně, dráha z jednoho přejezdu je rovná

1) Přitáhněte pluh s řetězovými úvazy blíže k pravé straně (pluh je daleko od brázdy, možná

také polní desky mohou kompostovat mozky)

2) Stačí strávit bod připojení pluhu (trojúhelník automatické spojky).

Konkrétně je to na vás, jak se rozhodnete.

Nespěchejte dělat dobro. Dobro by se mělo dělat pomalu, aby si toho všimlo a ocenilo.

Jezdecký pluh, traktorový pluh nebo pro pojízdný traktor je nepostradatelnou věcí na dvorku. Pluh orá půdu, obrací vrchní vrstvu půdy, což snižuje množství plevele, činí půdu měkčí a poddajnější. Pluh si můžete nejen koupit, ale i sami vyrobit. K tomu musíte mít kromě nástrojů a materiálů představu o struktuře pluhu a jeho geometrii.

Správně vyrobit pluh je možné pouze tehdy, když rozumíte procesu orby a také účelu každé z částí pluhu.

Pluhový klín se při orbě zařezává do půdy pod určitým úhlem v závislosti na měkkosti a vlhkosti půdy. Klín odděluje nádržku, zvedá ji a stlačuje, přičemž současně rozděluje nádrž na několik částí. Úhel vstupu závisí na tom, na kolik částí bude zemská vrstva rozdělena: čím větší úhel, tím větší rozdělení. Pokud je však úhel vstupu větší než čtyřicet pět stupňů, půda přestane klouzat po pracovní ploše orebního zařízení a začne se před ní hromadit, což ztěžuje další práci.Vertikální pluh, tedy s ostřejším náběhovým úhlem, odděluje půdu od okraje brázdy a horizontálně ji stlačuje. Pluh s horizontálním úhlem řízení funguje jinak: vychyluje a obrací vrstvu půdy.

Typický pracovní pluh se skládá z:

- Radlice, která seká půdu

- skládka,

- Nůž,

- Polní deska,

- regály,

- Skimmer.

Kromě toho může být pluh vybaven:

- Pevnější kovový rám

- Kola

- Mechanismus, který koriguje práci pluhu vzhledem k traktoru,

- hydromechanismy,

- Pneumatický hydraulický systém.

Výsypka může mít několik typů pracovní plochy:

- Šroub,

- válcový,

- Cylindroidní.

Válcový dokonale mele půdu, ale útvar se tvoří špatně. To není vždy výhodné. Válcová pracovní plocha se obvykle používá pro práci v měkké půdě. Nejpohodlnější a nejpraktičtější na práci je válcová plocha, která se dobře drolí a obrací půdu a poradí si se suchou i mokrou půdou.

Chcete-li si vyrobit pluh doma vlastníma rukama, musíte mít:

- válečky,

- mlýnek,

- Plynová řezačka,

- spojovací materiál,

- Měřicí nástroj,

- Kladivo,

- Svářečka,

- Nůžky na stříhání kovu.

Před zahájením práce se doporučuje vypracovat výkres nebo schéma nebo najít hotovou verzi na internetu. To vám umožní vizuálně znázornit postup práce, umístění všech dílů a spojovacích prvků.

Nejjednodušší možnost výroby. Jednostranné zařízení může být vyrobeno jako jednodílné, ve formě jednoho těla a skládací. Skládací verze je pohodlná v tom, že umožňuje vyjmout radlici pro ostření. Radlice lze nahradit kotoučem z kruhové desky. Skládka se obvykle provádí dvěma způsoby. První z nich vyžaduje použití trubkového řezu o tloušťce asi pět milimetrů a průměru padesát centimetrů.

Z řezu se vyřízne obrobek a pomocí úhlové brusky se upraví na požadovanou velikost. Druhý způsob výroby skládky zahrnuje přítomnost ocelového plechu o tloušťce čtyři milimetry nebo válce se stejnou tloušťkou stěny, ale s průřezem asi 50 cm. Pomocí svářečky nebo nůžek na kov se vyřízne tvar a ohnutý do tvaru válce. Pokud existují odchylky od požadovaných rozměrů, můžete pro přepracování použít kladivo.

Jakékoli výkresy poskytují šest základních prvků:

- Kovový disk nebo radlice,

- Nadace,

- Distanční deska,

- boční klapka,

- Řez potrubí pro klapku,

- Polní pracovní deska.

Radlice se obvykle instaluje pomocí plechu a několika klínů, zkosených pod úhlem dvacet pět stupňů. Upevňuje se dvoubodovým svařováním a zároveň spojuje hřeben a boční štít. Záštitu je vhodné udělat o centimetr výše, než je spodní hrana radlice, přičemž hrany záštity by měly o pět až šest milimetrů přesahovat hranu čepele.

Radlice s radlicí jsou upevněny svařováním tak, aby byly jeden celek, bez mezer a nerovností. Úhel mezi nimi by neměl přesáhnout sedm stupňů. K bočnímu stojanu je připevněna svařovaná radlice a čepel a samotný stojan je přivařen nejprve k základně a poté k distanční desce. Nakonec jsou rohy radlice přivařeny k základně. Všechny stopy po svařování a švech jsou očištěny a čepel s radlicí je broušena.

Tento typ je efektivnější pro orbu velkých ploch. Pro výrobu je vyžadován pevný ocelový rám vyrobený z kulatého nebo obdélníkového profilu o tloušťce alespoň dva milimetry. Velikost rámu závisí na počtu potřebných obrobků a ovládacím prvku. V pracovním tělese musí být radlice umístěna zespodu, protože její úlohou je přesunout vrstvu zeminy na skládku. Skládka převrací půdu, řeže a posouvá a vytváří brázdu.

Stojan je nezbytný pro připevnění pracovních nástrojů k rámu a držení nože. Je v něm vytvořeno několik nastavitelných otvorů, které vám umožní změnit hloubku orby.Obvykle je stojan svařen z kovové desky o tloušťce alespoň centimetr a připevněn k rámu pomocí šroubů.

Rám se všemi pracovními nástroji je připevněn k minitraktoru nebo pojízdnému traktoru s podomácku vyrobenou ojí nebo závěsem. Oj musí mít nutně rukojeť a mít rovný nebo V-tvar. Druhá forma je účinnější, protože činí pluh mnohem stabilnější. Pro větší stabilitu a přímost pohybu můžete také nainstalovat polní kola. Jsou připevněny k rámu pomocí nastavitelného držáku.

Chcete-li sestavit pluh vlastníma rukama, musíte dodržovat jedno velmi důležité pravidlo: všechny části zařízení jsou nejprve svařeny bodovým svařováním a teprve tehdy, když jsou všechny díly na svých místech a správně upevněny - poslední. Kvalitu zpracování lze snadno zkontrolovat - k tomu je třeba sejmout radlici a pluh položit na stůl. Pevným přitlačením pluhu zkontrolujte shodu povrchu stolu s vodorovným povrchem běžce. Pokud nejsou žádné odchylky, vše je provedeno správně.

Dobrou stavbu můžete určit také podle následujících kritérií:

- Ostrá hrana radlice se nachází dva centimetry pod vodicí lištou,

- Radlička s ostřím nepřečnívá svislou hranu běžce o více než centimetr,

- Mezi skluznicí a kotoučem není žádná mezera.

Podomácku vyrobené zařízení je namontováno na pojízdném traktoru vedle orby. Začínají instalací ocelových kol – zabraňují klouzání pojezdového traktoru v půdě. Dalším krokem je připevnění pluhu, ale neutahujte úplně všechny upevňovací matice. S jejich pomocí se zařízení upraví, což začíná na speciálním stojanu. Výška porostu by se měla rovnat hloubce orby. Po montáži a kontrole upevnění všech jednotek se pluh položí na zem.

Zkouška výkonnosti se provádí na tříradličné orbě.

To je dostatečné pro měření hloubky a kontrolu převrácených útvarů. Pokud rýhy přebíhají přes sebe nebo je vzdálenost mezi nimi větší než deset centimetrů, je nutné všechny součásti znovu upravit.

Obnova radlice, vlastníma rukama, doma, nejjednodušší způsob

přihlásit se k odběru mého kanálu

Sdílejte video se svými přáteli

Dejte like a zanechte komentář

Podívejte se na další moje videa

Univerzální přípravky. Skvělý domácí produkt Vyrobte si toto potřebné a jednoduché zařízení

/>

Nejjednodušší a nejužitečnější domácí produkt! Univerzální samosvěrné kleště, které jsou užitečné pro každého

/>

Užitečný domácí produkt, který se bude určitě hodit, pomůcka pro pomoc svářeči

/>

Co lze vyrobit ze zlomených klíčů! domácí nástroj, který je užitečný pro každého

/>

Užitečný domácí produkt, který se bude určitě hodit! Vyrobte si toto jednoduché příslušenství

/>

Skvělý domácí produkt! Univerzální klíč, který vše odšroubuje! DIY

/>

Nejjednodušší domácí nástroj, který je užitečný pro každého, zkuste si ho vyrobit pro sebe

/>

Domácí nástroj, který dobyl internet! Nejjednodušší svorka, udělejte to sami

/>

Nejjednodušší šroubová štípačka dřeva, udělejte to sami

/>

Přihlaste se k odběru našeho kanálu a společně s námi můžete experimentovat, učit se něco nového a zajímavého.

Učte se z našich chyb, ne z vašich!

Zemědělství, dacha, opravy, vybavení. obecně to bude zajímavé!

Hrajte špičkové hry na maximální rychlost: Ahoj přátelé. Dnes s vámi sdílím návrh jednoduchého a mega užitečného zařízení, se kterým snadno nabrousíte vrtáky jakéhokoli průměru se správným úhlem ostření. Toto je snad nejjednodušší a nejúčinnější zařízení se kterým můžete správně naostřit vrtáky i pro ty, kteří to ještě nikdy nedělali.. Výroba tohoto zařízení je velmi jednoduchá.

Tvrdé navařování radlic sarmitem. Radlice zesílené nebo zvýšené o 7,5 kg

Neskutečně cool domácí výrobek z obvyklé staré a nepotřebné flexibilní hadice pro sprchovou hlavici / Vyrobte si toto jednoduché a potřebné zařízení do dílny.

Pluh pro orbu obdělávané půdy. Nevhodné pro panenské země. Orná vrstva na červené hlíně. Není tam ani gram písku! Země musí být hotová. Orba se provádí v jednom směru. Zatímco jsem nečinný, asistent vykládá organickou hmotu do brázdy a také pro urovnání pozemku.

video o tom, jak můžete vytvrdit a vyrobit součást pevnější, i když se nehodí k obvyklé metodě vytvrzování.

Tento model, nový nebo použitý, se díky svým technickým vlastnostem používá pro orné práce na půdách různých typů: lehkých, hladkých i středně těžkých, ve kterých se sázejí všechny druhy obilí. Pozemek musí být předem zbaven plevele a kamene. Na internetu je na toto téma spousta videí.

Pouzdra LN-3-35 mohou být šroubová, kulturní a pološroubová. Kultivované jsou nejslabší a jsou vhodné pouze pro zpracování starých orných půd. Šnek je schopen zorat půdu silně zarostlou plevelem a panenskou půdu.

Pološnekové pouzdro je středně výkonný agregát, který umožňuje orbu stojatých půd. K němu je připevněno podlouhlé pero, pomocí kterého se síla těla pološneku stává vyšší než síla kulturního.

Struktura trupu přímo závisí na typu půdy, která se má obdělávat. Pokud je například nutné orat těžkou půdu s broušením pro výsadbu kořenových plodin, budete se muset uchýlit k použití kombinovaného bydlení. V něm je výsypka a radlice zkrácena, ale je zde rotor poháněný vývodovým hřídelem trakčního vozu a který svými lopatkami drtí těžkou půdu.

PLN-3-35, nový nebo použitý, se celkem snadno seřizuje a ovládá, díky čemuž ho zvládne jeden člověk.

Příloha se skládá z následujících prvků znázorněných na výkresu:

- zádrhel;

- botka;

- opěrná kola;

- rám;

- závěs brány;

- rám.

Opěrná kola jsou opatřena speciálním šroubem, kterým je možné nastavit hloubku orby. Existuje mnoho videí, která podrobně popisují zařízení pluhu a jeho připojení k traktoru. V závislosti na vypočtené pracovní hloubce lze nainstalovat skimmer, který má několik poloh;

- pro hloubku orby 200 mm;

- hloubka orby 220 mm;

- hloubka zpracování 250 mm;

- hloubka kultivace 270 mm

- orba do hloubky 300 mm.

Stojan pluhu v LN-3-35 je vyroben z jednoho kusu a má na sobě hlavní radlice, radlici a polní desku. Skimmer má radlici pluhu s malou plochou a funkcí odstraňování rostlinných zbytků. Kolečka slouží k nastavení hloubky zpracování půdy. Existuje také zařízení, díky kterému je traktor připojen k LN-3-35.

Před odstraněním zařízení pro přímou práci je třeba jej upravit na speciálním místě. Je nutné vzít speciální stojany, jak je znázorněno na výkresu, odpovídající hloubce zamýšleného zpracování, mínus 2-5 cm, a nainstalovat je pod levá kola traktoru a podpěrné pluhové kolo. Dále musí být jednotka s radlicemi spuštěna na plošinu. Pomocí šroubu se opěrné kolo otáčí, dokud se radličky nedotknou povrchu plošiny.

Poté je nutné vyrovnat LN-3-35 pomocí centrálního táhla a vzpěry závěsu traktoru. Hlavní věc, kterou je třeba udělat při nastavování jednotky, je upravit polohu zařízení rovnoběžně s místem. Kromě toho musí být seřízení provedeno v podélné i příčné rovině. Výztuhy pluhu jsou připevněny k podélným tyčím k předním otvorům. Upevnění rámu s horním ramenem přes speciální otvor musí být provedeno pouze pomocí automatické spojky.Pokud se upevnění provádí přes vybrání, může to vést ke skutečnosti, že stroj bude při orbě nestabilní.

Mezi nápravy závěsů je nutné namontovat levou vzpěru tažného zařízení ve vzdálenosti 515 mm.

Před dlážděním počáteční brázdy je nutné podle značek na stojanu opěrného kola nastavit pracovní hloubku, která je 2/3 stanovené. Při zakládání prvního pruhu dbejte na to, aby zadní korba zařízení orala do hloubky nastavené opěrným kolem a přední pouze polovinu této hodnoty. Po vyjetí 2-3 brázd je třeba provést finální úpravu.

Nesený pluh musí být stabilní a plynule se pohybovat po brázdách, jak je vidět na videu

Je třeba ovládat, aby se rám nenakláněl a byl neustále rovnoběžný se zemí. Musíte také zkontrolovat, zda šířka a rovnoměrnost pracovní hloubky vyhovují.

V případě, že je pravá strana rámu výše nebo níže než levá, pak by měla být prodloužena nebo zkrácena pravá vzpěra vrchlíku tahače. Pokud zadní korba orá půdu hlouběji nebo mělčeji než přední, pak by měl být horní závěs zvýšen nebo snížen.

Po nastavení celého systému můžete začít orat. V tomto případě nemůžete měnit nastavení po celou dobu zpracování webu. Po zpracování jedné oblasti a nutnosti přesunu na jiné pole je nutné systém znovu nakonfigurovat podle stejného schématu.

Při orbě s PLN-3-35 by se kvůli jeho technickým vlastnostem a aby se zabránilo neplánovaným opravám, měla řídit následující pravidla:

- můžete otočit traktor a položit další brázdu pouze se strojem v přepravní poloze, jak je znázorněno na videu níže;

- kruhová orba je zakázána;

- důrazně se nedoporučuje provádět ostré zatáčky;

- aby nedošlo k nehodě, je nutné kontrolovat světlou výšku.

- při orbě s nastavením výkonu je nutné předem demontovat opěrné kolo. V tomto případě je požadovaná hloubka udržována automaticky pomocí regulátoru výkonu.

Je vhodné zakoupit LN-3-35 přímo od výrobce. V tomto případě může být jeho cena 50-60 000 rublů. Můžete si také koupit použité zařízení za poměrně nízkou cenu. Pokud se rozhodnete koupit pluh PLN-3-35 od prodejců zemědělských strojů, jeho cena může dosáhnout až 80 000 rublů. To do značné míry závisí na regionu a marži nastavené prodejcem.

Pluh 3-35 PLN se před použitím při orbě pole seřizuje na seřizovací plošině. Nejprve je potřeba pod levá kola traktoru namontovat distanční podložky pro opěrné kolo pluhu, na které pluh připevníme. Distanční podložky jsou instalovány o 20-50 mm méně, než je hloubka, kterou budeme orat.

Poté pluh spusťte tak, aby se všechny radlice dotýkaly povrchu. Poté pomocí šroubového mechanismu pluhového kola umístěte opěrné kolo na distanční podložku. Nyní je potřeba seřídit pluh v podélné a příčné rovině.

K tomu jej vyrovnejte v podélné rovině se závěsem traktoru a v boční rovině se středovým táhlem. Hlavní je, že pluh je v obou rovinách rovnoběžný s povrchem. Na přední otvory horního závěsu pluhu musíme namontovat vzpěry závěsu traktoru.

Rám a horní článek spojíme pomocí automatické spojky CA-1 skrz otvory a nic jiného.

V žádném případě nepoužívejte drážky k jejich držení pohromadě, jinak bude pluh při práci chodit s vytřásadlem.

Nastavte skimmery na pluhu podle toho, jak hluboko chcete půdu orat. Umístěte prsty radliček odpěňovače 25 centimetrů od těla. Držák má válcový výstupek. Vložte tento jazýček do jednoho ze slepých otvorů ve vzpěře skimmeru.

Přídavné řetězy traktory slouží jako zádržné prvky pluhu.Jsou zajištěny šrouby. V tomto případě by řetězy měly mírně viset. To vše je nutné k tomu, aby se pluh při transportu na zem nezakolísal o více než 2 cm Nyní vytáhněte hranu pole skimmeru tak, aby jeho hrana pole těla byla zakryta okrajem skimmeru.

Nyní musíme umístit levou výztuhu krytu traktoru mezi otočné čepy. Vzdálenost mezi nimi by měla být 51,5 cm.

Před prací na zemi v žádném případě neměňte námi již upravenou délku ortézy.

Před zahájením práce musíme nastavit hloubku orby před 2/3 dříve nastavené na opěrném kole. Poté, co jsme prošli první brázdou, dokončíme nastavení 3-35 PLN. Ujistěte se, že rám zůstává rovnoběžný s povrchem. Ujistěte se, že všechna orební tělesa orají půdu do stejné hloubky.

Ujistěte se, že všechny rostlinné zbytky jsou řádně namlety. Pokud je levá strana níže než pravá, snižte výztuhu nástavce. Pokud je levá strana výše než pravá, zvyšte vzpěru vrchlíku.

V případě, že zadní orební těleso orá hlouběji nebo mělčeji než přední, pak je třeba prodloužit nebo zkrátit horní táhlo.

A na závěr: oráte-li půdu regulátorem výkonu, nemusíte používat opěrné kolo, protože regulace hloubky orby během práce bude automatická.

PLN 5-35 je pětiradličný nesený pluh, jehož úkolem je zorat půdu nezasypanou dlažbou, kamením a jinými odpadky pro obilí a průmyslové odrůdy. Druhý údaj v názvu – „35“ znamená šířku orby půdy jedním tělesem. S pokrytím jedním tělesem 350 mm ore pluh do hloubky 300 mm.

Pluh je dimenzován na měrný odpor do 0,12 MPa a zemní tvrdost do 4 MPa s absolutní vlhkostí do 25 procent nebo tak. Pracuje při sklonu 8 stupňů. Hloubka vstupu do země se nastavuje šroubem na opěrném kole. Opěrné kolo tvoří součást pluhu spolu s tělesy, rámem, skimmery a vzpěrami.

Produktivita takové jednotky je až 1,57 hektaru / h za 1 hodinu hlavního času. Pluhy této značky jsou výrobci vybaveny vysokorychlostními korbami. Pracovní rychlost - od 8 do 12 km / h. 3-35 PLN je agregováno v traktorech o výkonu 30 kN, jako jsou T-150K a T-150.

Jako možnost můžeme považovat obrázek a popis pluhu PLN 5-35 vyrobeného společností Almaz.

Rám pluhu se skládá z hlavního a přídavného (podélného) nosníku, řezaných ve formě trubky. Na tyto nosníky jsou připevněny držáky orebních těles. Pracovním orgánem pluhu jsou tělesa a skimmery.

Princip činnosti: radličky se zakousnou do země, nadzvednou půdu, převrhnou a hodí na dno dříve vyorané brázdy. Je možná varianta, kdy se klient může dohodnout na výrobě skimmerů na zakázku.

Pokud tělesa pluhu pracují s pomocí skimmerů, a nikoli se skimmery, jako v předchozí verzi, skimmery odříznou kouli země, která nadzvedává tělo, a shodí ji na dno předchozí brázdy. Na vytvořenou vrstvu ze sebe tělo ukládá vrstvu zeminy, a proto je díky použití oduhlování zcela odstraněn plevel, utěsněny zbytky rostlin a dochází k nutnému drcení půdy.

Během provozu je nutné zmenšit středovou tyč tak, aby mezera pod prvním tělesem nebyla menší než 250 mm. Poté upravte délku upevňovacích řetězových zádržek tak, aby konce spodních článků nevisely na pravé a levé straně o více než 20 mm.

Konstrukce pluhů se liší účelem, typem záběru a tažnou silou. Velmi oblíbenou možností je polonesený pluh, o kterém jsme uvažovali dříve. Tento typ pluhu je připevněn k traktoru pomocí přístřešku a spočívá na opěrném kole. Existují i jiné typy spojek. Takže například nesené příslušenství je plně připojeno k traktoru s přístřeškem (bez použití kola) a tažené jsou připojeny k traktoru pomocí taženého závěsu a mají tři kola.

Pluh se skládá z rámu, těla, skimmerů, kotouče nebo řezacího nože. Tělo, nůž, skimmery jsou připevněny k rámu. Tělo lze samozřejmě připevnit i na tzv. trám. Nosník je k přednímu konci připevněn dvěma řetězy.

Přes pravou (hlavní) poloosu je vpředu instalováno brázdící kolo a přes vedlejší poloosu vlevo polní kolo odpovídající velikosti. Tělo se zase skládá z radlice, radlice, hřebenu a polní desky. Princip fungování spočívá v tom, že radlice odřízne potřebnou úroveň půdy a tím vyryje dno nové brázdy a radlice ji převrátí, uvolní a odhodí stranou.

V procesu práce se na pluh vytváří boční tlak. Tento tlak vzniká působením radlice a radlice a přebírá jej polní deska. Skimmery mají také stojan, radlice a radlici, i když jsou o něco menší než tělo skimmery. Podle počtu těles na pluhu se jednotky dělí na jednotělové, dvoutělové a vícetělové. Dříve jsme se podívali na tří- a pětibrázdové polonesené pluhy.

Existují i kombinované pluhy. Jejich síla je několikrát vyšší než u výše popsaných. Jsou schopny se pohybovat rychlostí až 15 km/h. Takové mechanismy jsou vybaveny rotory a při své práci se řídí spíše jimi než radlicí a radlicí.

Níže vidíte orební těleso s jeho komponenty:

Těleso lze rozdělit na kulturní, šroubové a pološroubové, podle toho, jakou obtížnost je země schopna orat. Ten kulturní je nejslabší. Umí obdělávat staré orné půdy. Šnek je schopen zorat pozemek, kde vše léta zarůstá plevelem.Je vhodný pro orbu panenských pozemků.

Aby plnila své funkce, je vybavena vynikající otočnou silou. Mezi nimi byl vklíněn pološroubový trup - agregát střední pevnosti, který dokáže obdělávat zatuchlé, silně zatravněné pozemky. K němu je připojeno podlouhlé pírko, díky kterému je jeho síla vyšší než kulturní tělo.

Konstrukce těles přímo souvisí s půdou, kterou musíte zorat. Pokud tedy potřebujete pracovat na těžké půdě s aktivním drcením vrstvy pod kořenem hlízových plodin, musíte použít combo box.

Konstrukce takových nástaveb má zkrácenou radlici a radlici, ale je zde rotor, který přijímá pohon od vývodového hřídele traktoru a svými noži aktivně drtí těžko zpracovatelnou půdu. Současně se sníží zatížení radlice a výsypky o 25-30% a účinnost formovacího drcení se zvýší o 10-20%. Spotřeba promarněné energie je sice o 13-26% vyšší, ale stojí to za to.

Také budeme uvažovat o zařízení koňského pluhu. Toto zařízení je nejprimitivnější z těch, o kterých uvažujeme. Továrny vyrábějí jedno- a dvoutělesné koňské pluhy, přední i bezolovnaté. Koňské pluhy se skládají z radlice, nože, radlice, skimmeru a polní desky.

Nejběžnější značkou koňského pluhu je PV-23, závěsný pluh. „Závěsný“ znamená pluh, který buď nemá přední kola, nebo má jedno a malé kolo. V procesu práce oráč podpírá takový pluh rukama. Pouzdro PV-23 patří mezi zařízení kulturního typu.

Obsah: naveska na mtz belorus Proč potřebujete tažné zařízení pro MTZ, montáž a příklady použití Přívěs za traktor MTZ a jejich typy Vývodový hřídel MTZ - účel a vlastnosti [...]

Obsah: Schéma traktoru MTZ 82 Schéma elektrické výbavy traktoru MTZ 82 Převodovka traktoru MTZ 82 popis, foto Schéma zavěšení na MTZ 82 Schéma traktoru MTZ 82 Traktor MTZ 82 je vyroben dle na obvyklé, standardní schéma, stejně jako [...]

Obsah: Radlice a pluhy pro všeobecné použití Pluh pro všeobecné použití. Použití a seřízení Rám pluhu - zařízení, popis Radličný pluh: klady a zápory Vhodný pluh pro radlici T-40 Plow a [...]

Obsah: Schéma pluhu.Schémata různých pluhů a jejich účel Stojan pluhu: účel a provedení Popis a typy radlice pluhu: zařízení, pracovní orgány a pomocné části pluhu Kolové [...]

Obsah: Konstrukce a provoz pluhu Schéma pluhu Jak upravit pluh pro orbu Radlice pluhu a její použití Pracovní orgány pluhu Foto pluhu Konstrukce a provoz pluhu Hlavní pracovní orgány pluhu [...]

Díky za článek, velmi poučný. Seřízení neseného pluhu při práci.

| Video (kliknutím přehrajete). |

Orební tělesa při práci musí udržovat správnou polohu a jít v dané hloubce. Rám pluhu (nosníky) musí být vodorovný. Při naklonění rámu dopředu ore přední orební těleso hlouběji, zadní mělce; těla spočívají na špičkách radlic. Při naklonění rámu dozadu orá přední korba mělčeji, zadní hlouběji; těla spočívají na patách. Správné polohy nástaveb v podélném směru je dosaženo změnou délky horního závěsu traktoru. V prvním případě je nutné prodloužit horní článek závěsu traktoru, ve druhém - zkrátit jej. Poloha stavěcího šroubu opěrného kola může sloužit jako indikátor správné polohy pouzder. Měl by být umístěn svisle k nosné ploše; jeho poloha se kontroluje pomocí olovnice (závaží na niti); olovnice se musí dotýkat kardanového hřídele po celé jeho délce.